Software

Digitale Tools für den Metallbau

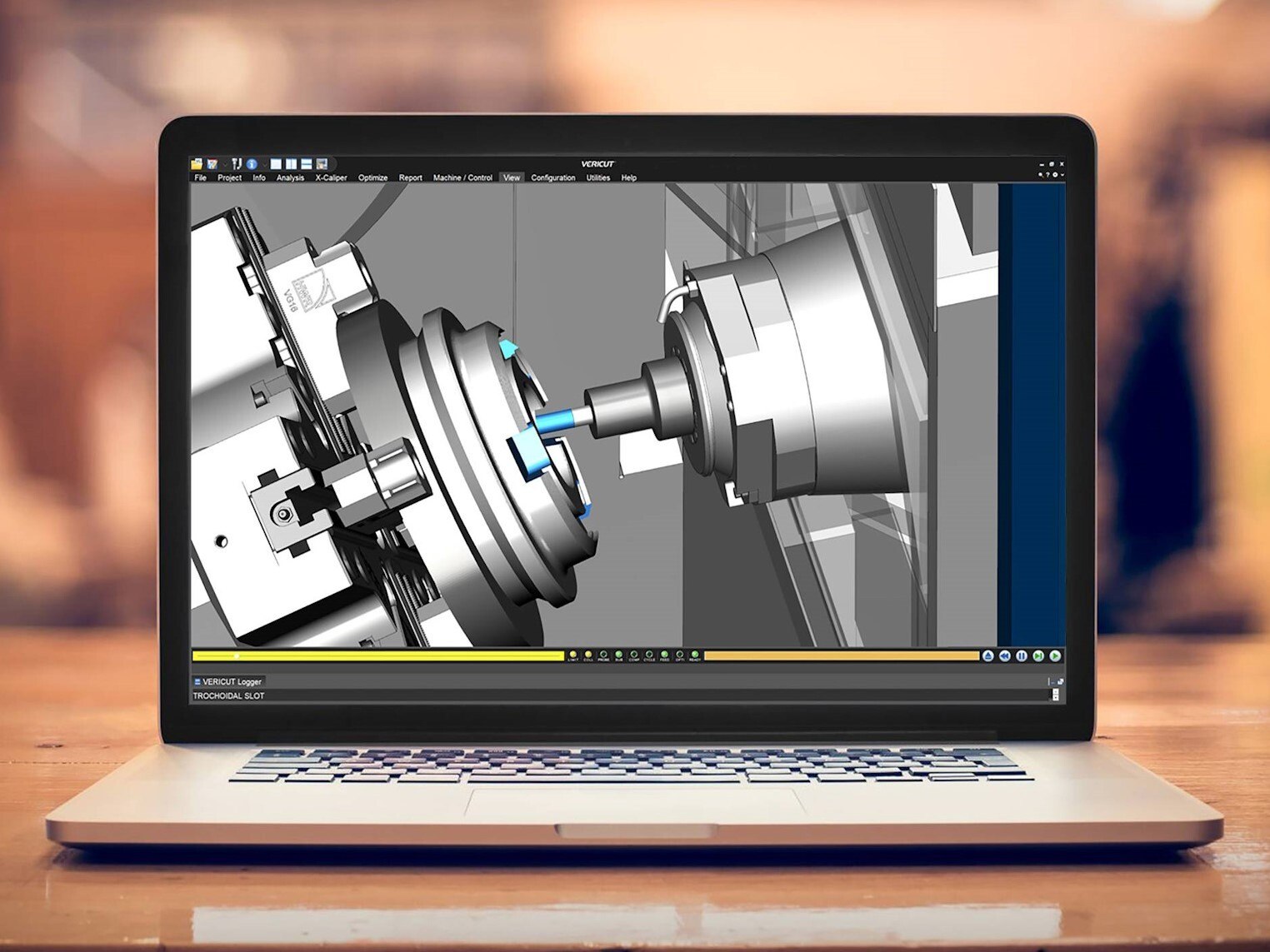

Simulationssoftware für die CNC-Bearbeitung

CGTech stellt die Vericut Version 9.4 vor. Die Software ist branchenführend in der Maschinensimulation, -verifizierung und -optimierung für alle Arten von CNC-Bearbeitungen sowie additiven und hybriden Fertigungsverfahren. Vericut arbeitet unabhängig, lässt sich aber auch mit allen führenden CAM-Systemen integrieren. Die Version 9.4 konzentriert sich auf die Erstellung "intelligenterer", effizienterer Fertigungsprozesse mit Funktionen, die Daten über die Maschine, die Werkzeuge und das Material mit einbeziehen, um die Simulation und den gesamten Fertigungsablauf zu verbessern. Der Kern von Vericut wurde gestärkt, die Kollisionsprüfung verbessert und es gibt eine höhere Anzahl an Bewegungsachsen pro Subsystem. Zudem hat Vericut Force, das integrierte Optimierungsmodul von Vericut, in Version 9.4 wieder zusätzliche Funktionen und Erweiterungen erhalten.

App dokumentiert alle Fertigungsprozesse

Mit einer App erweitert EVO Informationssysteme ihre Softwareplattform um eine smarte Funktion: Anwender*innen können mit Smartphone oder Tablet Fotos und Videos von spezifischen Fertigungsprozessen aufnehmen, nachträglich bearbeiten und mit individuellen Kommentaren versehen. Die Aufnahmen werden im Datenmanagementsystem EVOjetstream gespeichert, wo sie sicher aufgehoben und jederzeit abrufbar sind. kann die Bilder und Videos ganz im Sinne einer fundierten Dokumentation auch kommentieren und wichtige Details kennzeichnen.

Schweißsoftware verhindert teure Fehler

Fehlerhafte Schweißverbindungen verursachen enorme Kosten und wirken sich negativ auf die gesamte Produktivität und Qualität aus. Weld Sequencing ist hier eine wirksame Lösung, um Schweißfehler von Anfang an zu verhindern. WeldCube Navigator hilft dabei sehr. Im Anleitungs-Editor wird die jeweils beste Schweißreihenfolge als Standard festgelegt. Alle Arbeitskräfte (egal ob routiniert oder mit weniger Erfahrung) folgen der strukturierten, einheitlichen Vorgehensweise und erledigen die Schritte korrekt innerhalb definierter Toleranzen. So optimieren Unternehmen ihre Schweißprozesse und reduzieren teuren Ausschuss. Die Schweißfachkraft bekommt am Arbeitsplatz von der WeldCube-Navigator-Software angezeigt, was als Nächstes wie zu tun ist. Auf einem Bildschirm wird jeder Arbeitsschritt eines Bauteils in der richtigen Reihenfolge visuell dargestellt und die Schweißparameter des jeweiligen Jobs sind automatisch eingestellt. Die Arbeitskraft wird stufenweise durch ihre Aufgaben geleitet. So ist es leicht, die korrekte Schweißfolge einzuhalten sowie sicherzustellen, dass die definierten Parameter verwendet werden. Weicht die Arbeitskraft vom Schweißfolgeplan ab, wird sie sofort darauf hingewiesen. Wenn bei Nähten, die als sicherheitsrelevant definiert wurden, eine Abweichung (Grenzwertverletzung) festgestellt wird, kann nicht weiter geschweißt werden, bis die Freigabe durch beispielsweise eine Schweißaufsichtsperson erfolgt. Fehler werden also nicht vervielfältigt oder verschleppt, sondern umgehend korrigiert.

Software-Tools optimieren die Materialausnutzung

Die Verschachtelung kann die Ausnutzung der Bleche maximieren. Geschickte Anordnung auf dem Platten-oder Rohrmaterial positioniert Werkstücke möglichst dicht nebeneinander - und so viele wie möglich. Das leisten die Spezialprogramme von Lantek für die automatisierte Maschinenprogrammierung: Lantek Expert für Blechschneidmaschinen und Lantek Flex 3D für Rohr-und Profilschneidmaschinen. Beide Software-Tools sind maschinen-und herstellerunabhängig. Wenn auch das primäre Ziel ist, Material optimal zu nutzen, sodass nur noch kleine Schrottstücke übrigbleiben, kann die Software von Lantek auch die Reste von wiederverwendbarem Material erfassen und für die spätere Nutzung auf allen Schneidmaschinen in der Werkstatt verwalten. Mit den Software-Tools von Lantek können Anwender*innen laut eigenen Angaben jährliche Einsparungen im Restblechbestand von bis zu 70 Prozent und beim Rohstoffverbrauch von mehr als 8 Prozent erzielen.

Schneller zum Schneidjob

Die Arbeitsvorbereitung birgt großes Potential, die Effizienz in der Produktion einfach und schnell spürbar zu steigern. Messer Cutting Systems zeigt, wie das mit wenig Aufwand gelingt. Mit der aktuellen Version von Omnifab, die Software-Suite von Messer Cutting zur Digitalisierung der Produktion, können aus Kundenangeboten unmittelbar aus der Vorkalkulation Schneidjobs auf der Maschine platziert werden -inklusive automatisiertem Bauteilverschachteln. Der Schritt über die CAD/CAM Schachtelsoftware wird somit verkürzt oder sogar übersprungen. Das erhöht die Geschwindigkeit und beschleunigt wesentlich den Prozess von der Angebotsabgabe bis zum Produktionsstart des Auftrags. Möglich macht das die direkte Anbindung der Software an die Maschinensteuerung. Mit der Einbindung der CAD/CAM-Software Omniwin können die Schachtelpläne in Echtzeit auf die Maschine übertragen werden, inklusive der automatischen Vorauswahl aller zur Produktion notwendigen Parameter. Weitere Funktionen der Software: Das OmniFab Job Management sorgt für die flexible Organisation der Jobs auf der Maschine. Die Global Connect Maschinensteuerung arbeitet mit digitalen Jobs und leitet Daten aus der Produktion über Omnifab anein ERP-System. Das Modul OmniFab Machine Insight generiert mit seiner Maschinenüberwachung in Echtzeit umfassende Analysen und Reports.

Digitale Angebotslösung kalkuliert automatisch

In vielen Lohnfertigungsetrieben werden Herstellungskosten und Fertigungszeiten für Zeichnungsteile noch aus Erfahrungswerten geschätzt oder aufwändig über teilweise selbsterstellte Kalkulationstabellen errechnet. Während das für einfache Bauteile noch ganz gut möglich ist, sieht das bei komplexen Dreh-und Frästeilen schon anders aus. Hier ist man auf Rücksprachen mit dem technischen Personal oder eine CAM-Simulation angewiesen. Bis zum Angebot vergehen rasch mehrere Stunden bis Tage. Zur Intertool präsentierte Spanflug die digitale Angebotslösung Spanflug Make. Damit lassen sich Fertigungszeiten und Angebotspreise automatisch kalkulieren auf Basis von CAD-Modellen und technischen Zeichnungen. Innerhalb weniger Sekunden erhält man einen detaillierten Kalkulationsvorschlag, der Materialkosten, Rüstkosten und Fertigungskosten ausweist. Die Software-as-a-Service-Lösung ist sofort ohne Datenbestand und Konfiguration einsetzbar.

Software verkürzt die Simulationszeit

Ein mittelständischer Stanztechnik-Betrieb setzt seit über zwei Jahren die Simulationssoftware Stampack Xpress zur Umformsimulation ein: "Im Rahmen des Auswahlprozesses überzeugte uns Stampack insbesondere mit seiner Schnittstelle zu unserem bestehenden CAD System Visi sowie dem auf den Werkzeugbau angepassten Handling", unterstreicht der technische Leiter. Stampack rechnet ohne Änderung der Simulationsdefinition sowohl mit dem Schalensolver eine erste Abschätzung und im Volumen dann eine exakte Beschreibung des Umformprozesses. Rückfederungs-und deren Kompensationsberechnung sind ebenso enthalten wie der Toleranzcheck, mit dem in der Software die Einhaltung der Fertigungstoleranzen kontrolliert und Abweichungen grafisch dargestellt werden können. Der Volumensolver simuliert die Vorgänge bei der Umformung dicker Bleche und bei Materialverdichtungen und eignet sich deshalb auch für die Simulation von Folgeverbundprozessen. Besonders ansprechend bei der Software: Die Konstrukteur*innen können in sehr kurzer Zeit auch komplexe Umformprozesse am Rechner darstellen.

KI analysiert und optimiert Blechteile

Die von Trumpf vorgestellte Software iAssist analysiert Optimierungspotenziale von Baugruppen und schlägt Maßnahmen vor, wie sich eine Blechkonstruktion verbessern lässt. Dafür muss der/die Konstrukteur*in nur die Step-Datei seiner Baugruppe in der Software hochladen. Innerhalb von Sekunden, so Trumpf, analysiert die KI die Daten und gibt das Ergebnis aus. Mit iAssist kommen Konstrukteur*innen schneller zu einem sehr guten Ergebnis. Anstatt die Bauteile mit dem Trial-and-Error-Prinzip zu verbessern, können sie sich die wichtigsten Optimierungspotenziale automatisch ausgeben lassen. (gw)