Holzmöbel aus dem 3D-Drucker

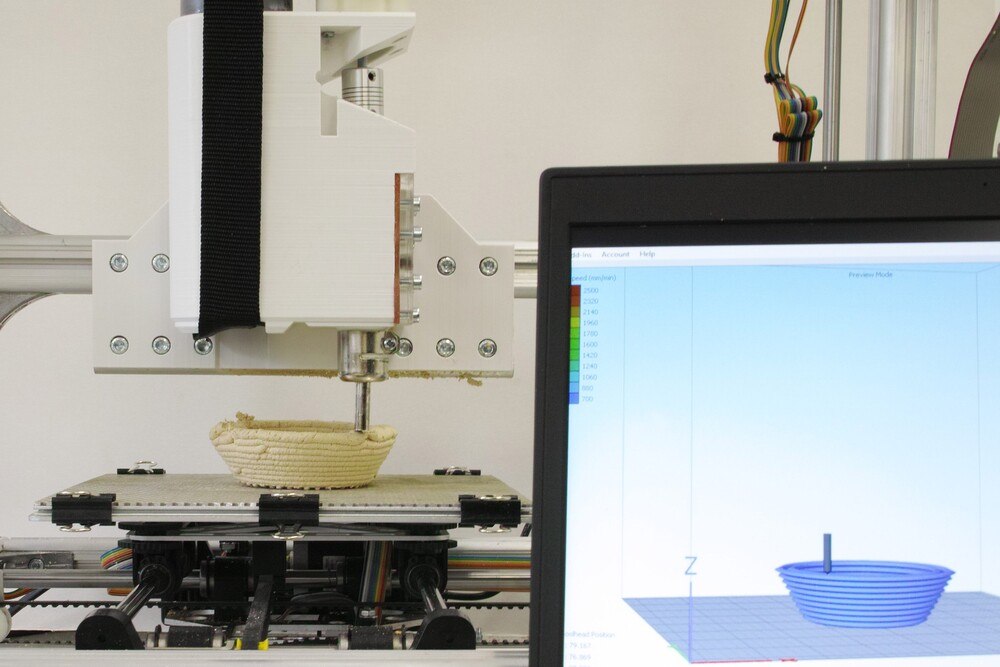

Deutsche Wissenschaftler von Technischer Universität Dresden und Westsächsischer Hochschule Zwickau arbeiten derzeit an der Entwicklung eines holzbasierten Werkstoffs für den 3D-Druck. Dazu setzt man naturbelassene Späne aus der holzverarbeitenden Industrie für einen neuen, ressourceneffizienten Forschungsansatz ein. Ziel des Projekts „addwood“ ist es, Gestaltungsentwürfe für Möbelprototypen klimafreundlich zu erstellen und an die ökonomischen und technischen Anforderungen des Möbelmarktes anzupassen.

90 Prozent Holzgehalt

Das angewandte Fertigungsverfahren „Liquid Deposition Modeling“ (LDM) wurde ursprünglich entwickelt, um dickflüssige Materialien wie Ton für den 3D-Druck einzusetzen. In den vergangenen Jahren gelangen zwar viele Fortschritte im Bereich der additiven Fertigung. Allerdings wurden nur wenige Versuche unternommen, natürliche Ausgangsmaterialien wie Holz für den 3D-Druck zu verwenden. Voruntersuchungen der Projektpartner zeigten, dass das additive Verfahren auch auf Holzbasis eine vielversprechende Technologie darstellt. Im Vergleich zu bisher angewandten Verfahren, etwa dem „Fused Deposition Modeling“ (FDM), konnte der maximale Holzgehalt im Material von 40 Prozent auf fast 90 Prozent erhöht werden. Mit der Wahl des Bindemittels Methylcellulose auf Holzbasis schafften die Wissenschaftler schließlich eine zu 100 Prozent auf nachwachsenden Rohstoffen basierende 3D-Druck-Mischung.

Möbelhersteller produziert Prototypen

Um festzustellen, ob Holzspäne aus Sägewerken als Ausgangsmaterial geeignet sind, charakterisieren die Holzwissenschaftler die naturbelassenen Späne hinsichtlich ihrer Partikelgrößen und -formen. Auch die Holzart, der Einsatz von Verstärkungsfasern und die Wahl des Bindemittels nehmen Einfluss auf Festigkeit und Schwindverhalten des herzustellenden Materials und sind deshalb Teil des dreijährigen Untersuchungsprogramms. Darüber hinaus führen die Partner Untersuchungen zur Materialästhetik und der Nachbearbeitung des Werkstoffs durch. Der deutsche Möbelhersteller Freistil produziert anschließend Prototypen aus dem Produktsortiment des Praxispartners und bewertet deren Marktfähigkeit. (red/fnr)